核桃榨油設(shè)備加工工藝的優(yōu)缺點(diǎn)分析

核桃榨油設(shè)備加工工藝的優(yōu)缺點(diǎn)分析,主要基于不同的榨油方法和設(shè)備來進(jìn)行。以下是幾種常見的核桃榨油設(shè)備加工工藝及其優(yōu)缺點(diǎn)的詳細(xì)分析:

一、液壓榨油機(jī)冷榨工藝

優(yōu)點(diǎn):

營養(yǎng)保留好:液壓榨油機(jī)通過高壓液壓系統(tǒng)緩慢而均勻地施壓,對(duì)原料的熱敏感性較低,適合低溫冷榨,能夠較好地保留核桃油中的營養(yǎng)成分和風(fēng)味。

油品質(zhì)量高:冷榨核桃油出油率雖低,但毛油的顏色淺、雜質(zhì)比較少,所以保存的營養(yǎng)成分較高,且油品質(zhì)量高,色澤清澈,香味濃郁,適合作為高端小品種油生產(chǎn)。

風(fēng)味獨(dú)特:冷榨工藝能夠保留核桃油的獨(dú)特風(fēng)味,使其口感清淡、營養(yǎng)豐富,備受消費(fèi)者青睞。

缺點(diǎn):

生產(chǎn)效率低:液壓榨油機(jī)無法實(shí)現(xiàn)自動(dòng)化加工,需要人工操作填料去餅,生產(chǎn)效率相對(duì)較低,處理量較小,不適合大規(guī)模商業(yè)化生產(chǎn)。

設(shè)備成本高:液壓榨油機(jī)的設(shè)備成本和維護(hù)成本相對(duì)較高,增加了生產(chǎn)成本。

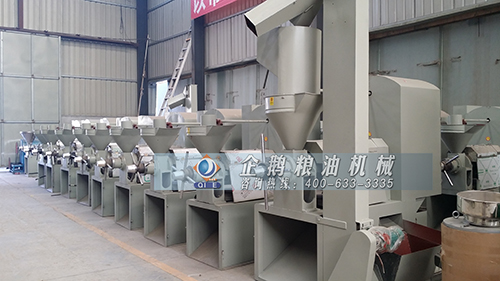

二、螺旋榨油機(jī)熱榨工藝

優(yōu)點(diǎn):

出油率高:螺旋榨油機(jī)通過旋轉(zhuǎn)的螺旋軸對(duì)原料施加連續(xù)的機(jī)械壓力,具有較高的出油率和處理能力,適合于中大型規(guī)模的生產(chǎn)。

生產(chǎn)效率高:螺旋榨油機(jī)操作相對(duì)簡(jiǎn)單,能夠連續(xù)工作,提高生產(chǎn)效率。

油品味道香:熱榨工藝中會(huì)對(duì)核桃進(jìn)行蒸炒、調(diào)質(zhì)等高溫處理,壓榨得到的核桃油味道比較香,顏色較深。

缺點(diǎn):

營養(yǎng)流失:螺旋榨油機(jī)在榨油過程中可能會(huì)產(chǎn)生更多熱量,對(duì)于某些對(duì)溫度敏感的油料(如某些高端冷榨油),可能會(huì)影響油品的口感和營養(yǎng)價(jià)值。壓榨過程溫度較高,可能會(huì)使一些蛋白質(zhì)發(fā)生變化。

餅粕利用價(jià)值低:熱榨工藝得到的餅粕由于經(jīng)過高溫處理,其營養(yǎng)價(jià)值降低,只能作為肥料或飼料使用。

三、其他榨油工藝

除了液壓榨油機(jī)和螺旋榨油機(jī)外,還有其他一些榨油工藝,如超臨界CO2萃取法、浸出法等。這些工藝各有優(yōu)缺點(diǎn),但通常不適用于核桃油的規(guī)模化生產(chǎn)。例如,超臨界CO2萃取法設(shè)備龐大、造價(jià)極高;浸出法雖然出油多成本低,但生產(chǎn)成本高、產(chǎn)品有溶劑殘留。

四、總結(jié)

綜上所述,核桃榨油設(shè)備加工工藝的優(yōu)缺點(diǎn)因工藝和設(shè)備而異。液壓榨油機(jī)冷榨工藝在營養(yǎng)保留和油品質(zhì)量方面具有優(yōu)勢(shì),但生產(chǎn)效率低、設(shè)備成本高;螺旋榨油機(jī)熱榨工藝在出油率和生產(chǎn)效率方面具有優(yōu)勢(shì),但營養(yǎng)流失和餅粕利用價(jià)值低。因此,在選擇核桃榨油設(shè)備加工工藝時(shí),需要根據(jù)自身需求和實(shí)際情況進(jìn)行綜合考慮。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。